お知らせ・ニュースリリース

2019.03.28

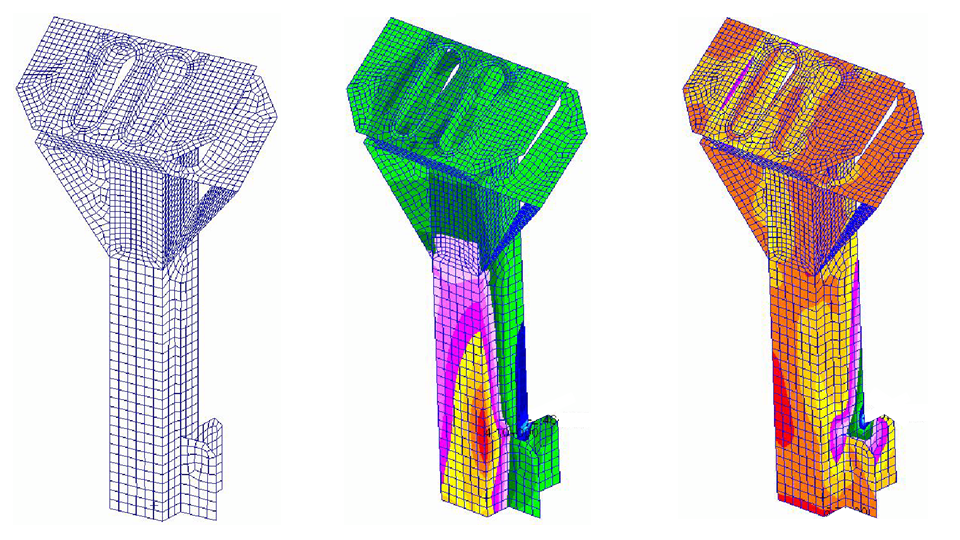

CAE解析業務の受注を開始いたします

株式会社タマディック(本社:東京都新宿区/愛知県名古屋市、英文社名:TAMADIC Co., Ltd.)は、2019年3月28日よりCAEによる解析業務の受注を開始いたします。

近年の機械系設計業務では、ソフトの機能充実によりCAE(Computer Aided Engineering)を用いた各種解析が設計者に身近なものとなりました。CAE解析は、設計・開発の現場で発生する剛性確認や強度検証をシミュレーション上で行うことで、開発時間とコストの削減に貢献できます。しかし、同時に解析が手軽になった反面、正しい条件設定や結果の評価には経験が必要となるため、弊社では解析・設計開発に長年従事してきたスタッフを集結させ、これらの業務を受注いたします。

弊社は機械設計で60年以上の歴史を持ち、航空・宇宙、自動車、FA・ロボット、エレクトロニクスなど様々な産業において、設計・開発・生産技術に深く携わってまいりました。各分野の特性や設計思想を理解し、限界に近い設計・解析経験も豊富に有し、CAE解析のみならず最適な設計のご提案から各種制作物のご提供までを一括で行います。

解析モデルや設計提案の有無など、お客さまのご要望を踏まえお見積りをご提出いたします。お問い合わせは弊社ホームページの業務についてのお問い合わせより承ります。